程昭华,佛山市佳韵窑业技术有限公司总经理,陶瓷热能工程师,专注陶瓷窑炉技术25年,主持完成多项陶瓷机械、陶瓷热工相关研究项目,获多项相关国家专利。2008年入选《佛山陶瓷》“专家门诊”窑炉热工顾问专家,2015年受聘《陶视觉》热工专家顾问,参与《陶瓷干燥与烧成技术》(2016)编写,《建筑陶瓷墙地砖生产线示范化配置白皮书》(2018)编辑,《陶瓷烧成工》(2020年版)国家职业技能标准(职业编码6-15-05-03)的编订。我国的建筑卫生陶瓷行业,跟随着我国国民经济的发展速度,同样经过了一个快速增长的周期,不管是产品品类、产品品质、还是产量规模,都取得了很大的成绩,为改善我国城乡居民的居住环境水平作出了贡献。由于陶瓷行业“高能耗、高排放”的特点,随着“双碳”政策的提出,建陶企业的发展开始受到了明显的限制和压力。在这种形势之下,我们建筑卫生陶瓷企业该何去何从?本文作者通过对多个陶瓷产区的实地走访及企业交流,结合自身的从业经验,分上篇、下篇,两个篇章进行观点阐述,藉此希望引发行业共同思考。

什么是“双碳”?“双碳”简单地讲即为碳达峰和碳中和。我国提出的双碳目标是“二氧化碳排放量力争于2030年达到峰值,努力争取2060年实现碳中和”,通俗点讲,就是到2030年我们各行业累计产生的二氧化碳的排放不再增长,达到峰值,之后再慢慢减下去;而到2060年,针对排放的二氧化碳,要采取植树、节能减排等各种方式全部抵消掉,这就是碳中和。为实现双碳目标,从2020年9月份开始,国家开始密集推出相关政策(见图表1),可见这也是我们建筑卫生陶瓷行业无法回避且必须高度重视和积极面对的。

( 图表1)

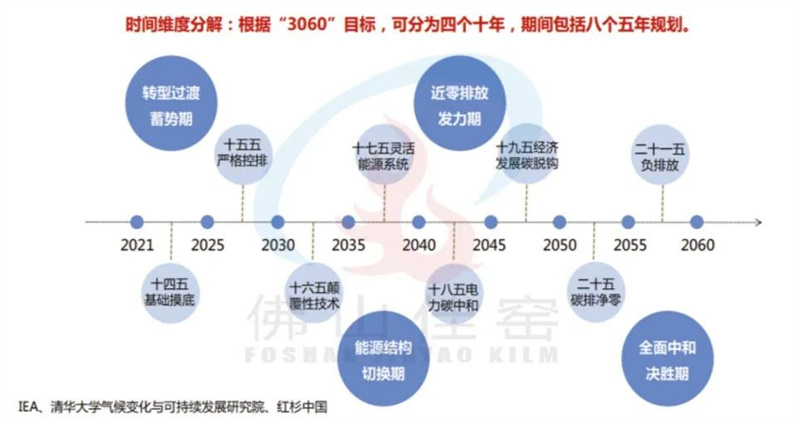

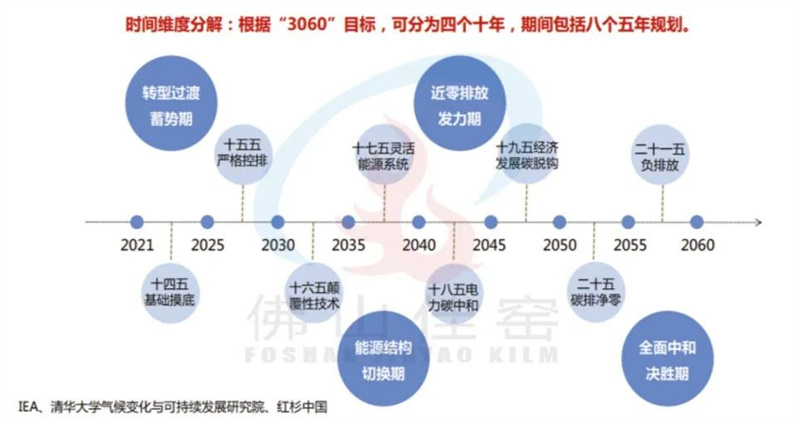

建筑卫生陶瓷行业,由于是民营经济比较集中的行业,准入门槛不高,所以,经济形势一片大好时,新进入者和老牌企业,都在不断扩大规模扩张生产线,这一方面促进了行业的快速发展和生产设备与技术水平的快速提升,另一方面也导致了产品供过于求的被动局面过早的出现。据走访,很多企业都出现了大量的库存,连这两年比较热门的“大板/岩板”生产企业,也出现了极大的销售压力和库存压力。而各地比较优秀的传统墙地砖生产企业,本计划再扩大规模上新生产线扩大产能,也因“能评”难以过关而被迫放弃。可见,从“安评”+“环评”+“能评”的角度来看,双碳政策,确实给我们建筑卫生陶瓷行业发展带来了实质性的影响。根据“双碳”政策的时间维度分解来看,如果我们现在不积极应对,立马着手,未来,陶瓷行业将会变得更加严峻。(参见图2)

( 图表2 )

( 图表2 )

笔者从业建筑陶瓷25年,从建陶角度,结合自身的一些经验认知,来阐述陶瓷企业在“双碳”政策下,如何主动应对以及企业相对应的策略,藉此抛砖引玉,引发更多的专业人士,共同推动陶瓷行业的深入高质量发展,助力陶瓷行业转型升级,助力陶瓷企业节能降耗。初步归纳为五个方面,分别是:陶瓷企业的“双碳”责任——当下节能减排的表现形式;建筑陶瓷企业节能降耗的方向选择;建陶企业针对性诊断的节能降耗全套方案的意义与实现方法;建陶行业原料制备过程的节能降耗不可忽视;生产现场管理数据化对节能降耗的意义。上篇将讨论“陶瓷企业的“双碳”责任——当下节能减排的表现形式”这一话题。

在国家大政策背景下,陶瓷企业首先应该具有“双碳”责任意识,主动思考,如何去做好节能减排工作,其次是脚踏实地去践行。笔者归纳出节能减排在陶瓷行业当下的表现形式主要有五种。

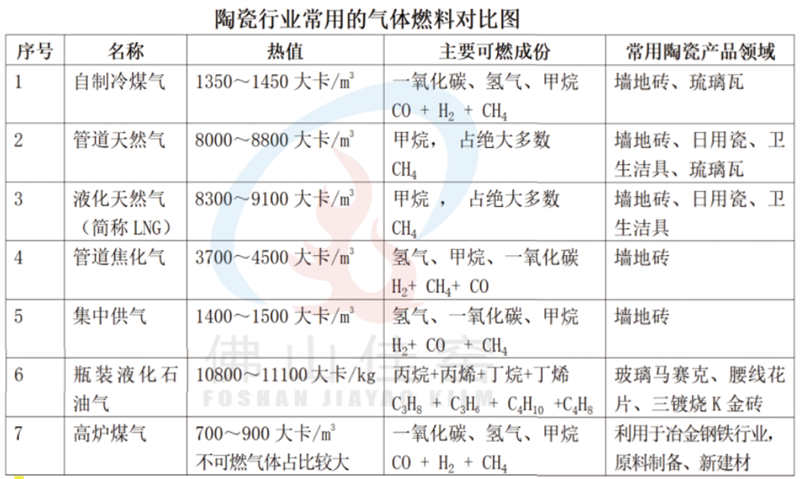

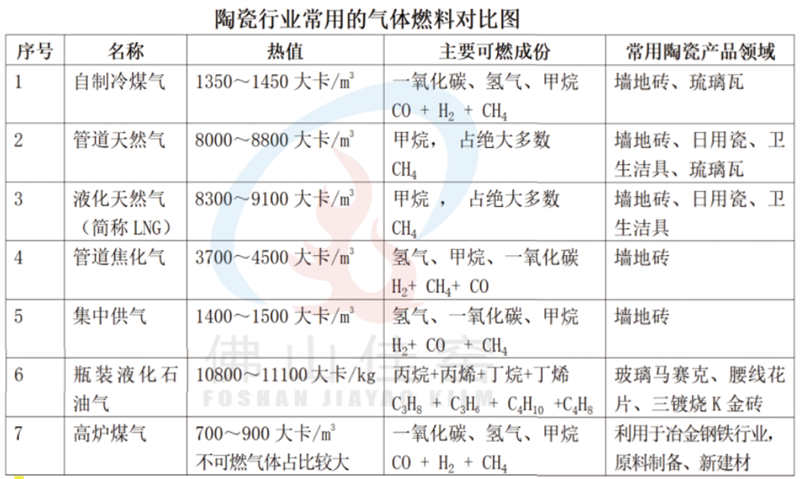

首先,是“煤改气”,即燃煤改成燃气,通常指烧煤块自制发生炉水煤气,直接改成烧天然气。目前陶瓷行业中常用的发生炉冷煤气,热值通常在1350~1450大卡/m3,而天然气热值通常在8000~8800大卡/m3(当然,我国西气东输管道天然气,有些地方使用时测量热值显示只有7800大卡/m3 ) ,可见天然气的热值大致是冷煤气热值的6倍。陶瓷烧成过程中消耗的热量及所显示的表显温度同样,那么低热值的燃料,自然所需要的燃气流量就更高,产生的烟气量自然也就更多,排走烟气所需要的风机功率用电量也会更高,消耗的电能也就更高;同样的窑炉压力制度下,所需要的窑炉通道也会更大,散热面也会更大。从上述分析不难得出,相同产品相同产量相同烧成周期情况下,烧冷煤气所产生的排放量以及对应所消耗的电耗量,是比烧天然气更高的。天然气的主要可燃成分是甲烷(CH4),不同于自制冷煤气主要可燃成分是一氧化碳(CO),二者燃烧产生的排放气体中二氧化碳(CO2)的量显然是有大区别的。其次,是改用其它清洁燃气,比如焦化气,在江西丰城产区,就有企业在使用焦化气,一方面是用到隔壁企业产生的焦化气,综合单价,燃耗成本是有优势的;二方面从隔壁企业送来陶瓷厂使用的终端焦化气;经过了处理和沿程的沉淀分离,没有传统自制冷煤气的酚水和焦油以及煤灰等杂质,显然更为清洁;三方面,该焦化气的热值大约是3700~4500大卡/m3 ,相比较冷煤气而言,相同产品相同产量相同烧成周期情况下,烧焦化气所产生的排放量以及对应所消耗的电耗量,是比烧冷煤气要低的。这里还有一种高炉煤气,比如大型钢铁企业里残存的高炉煤气,热值通常在700~900大卡/m3 ,显然其热值低过我们陶瓷企业传统的自制冷煤气,不太适宜我们的常规建筑卫生陶瓷企业的连续性大批量烧制。但是,其毕竟还是可燃气体,完全排空就是很大的浪费,从专业角度而言,也是可以针对性设计使用燃烧的,只是适用陶瓷产品范围和燃烧设备选型要更窄一些而已。再次,改用其它清洁燃气,不容忽视的是“集中供气”。集中供气,早期在辽宁法库产区有使用过,但是没有得到普遍性推广使用,近两年来在河南内黄和江西高安产区,又形成了必须使用之势。对于集中供气的使用,存在过很多的争议和负面性新闻见诸报端。集中供气,本质上讲,也属于发生炉煤气,不过其成分与我们陶瓷企业传统的自制冷煤气,发生了很大的变化,集中供气属于是偏氢基(H2为主要可燃成分)型燃料,而传统自制冷煤气属于是偏碳基(CO为主要可燃成分)型燃料。氢燃料燃烧产物是水,一氧化碳燃烧产物是二氧化碳,两种产生的排放物显然存在很大区别,从排放物角度来看,推广集中供气,自然属于是减排措施之一。但是,氢基燃料,我们绝大多数陶瓷从业人员,真正认真分析和针对性设计燃烧器、燃烧设备的并不多,大家积累的经验也就不足,把集中供气当传统冷煤气来烧成,不加以变通,肯定是存在差异的,不光只是能耗大小的问题,甚至还会因两种火焰刚性和控制空燃比的不同,导致产品的水平温差和色差较难控制,影响到陶瓷制品烧成质量的稳定性。集中供气,从江西高安陶瓷企业使用终端看,其热值保持在1400~1500大卡/m3 ,没有酚水、没有焦油、煤灰也极少,相对传统自制冷煤气而言,该地的集中供气属于清洁燃气,是毋庸置疑的。最后 ,改用其它清洁燃气,眼下热门话题是陶瓷行业是不是可以直接烧氢气,或者直接烧电。这两种,笔者认为,对于批量连续性生产建筑卫生陶瓷的企业,短时间内是不现实的。一是氢气制备过程,氢气储存与输送过程、氢气燃烧特性对陶瓷制品的影响,更重要的是氢气的易燃易爆、闪点燃点均低的特性,对于我们主要是民营经济集中的陶瓷企业而言,太过于陌生了,陶瓷企业主及从业的相关技术管理人员,主观意愿度肯定是不高的。直接用电,就更不现实,因为陶瓷烧成过程,存在的不只是“温度”,还有“气氛”和“压力”两大要素,而电,主要是以辐射换热和传导换热为主导对陶瓷制品烧成,没有了对流换热,其热交换效率是大大降低的,反而不利于单位能耗的降低。理想一点说,用电,表面上不产生排放物,但不能忽视的是,陶瓷烧成过程中坯体与釉面都会存在硅酸盐物理化学反应,本身就会释放一定的氧化分解产物的。更何况,目前国内的用电,还是以火力发电厂为主导输出满足民用与工业需求的,火力发电还是碳基燃料为主(比如煤电),发的电越多,自然碳排放也会越大。

( 图表3 )

2-2 新型节能型热工设备及整体优化设备的运用

我国陶瓷行业在近30年的发展中,取得了突飞猛进的成绩,陶瓷制品的品类、规格、花色,以及陶瓷制品的应用领域,都取得了日新月异的效果,这除了一方面我们的生产工艺更加科学化、成熟化之外,还得益于我们一批又一批陶瓷人在装备上的消化吸收、自主创新、升级换代方面所做的贡献分不开。窑炉热工设备,是陶瓷企业的能源消耗大户,早期,我们主要以引进意大利(以萨克米、唯高、西蒂为代表)、德国(汉索夫为代表)、日本(高砂为代表)的窑炉干燥窑来做我们陶瓷干燥烧成的主要设备。那个时期,我们的窑炉产能小,烧成周期长,导致我们的单位燃耗高。后来经过以广东佛山和湖北黄冈为代表的装备企业对其进行第一次消化吸收,推出了更适宜我国陶瓷发展现状需求的国产窑炉干燥热工设备(同时期国产的压制成型设备、磨边抛光设备、釉面装饰设备也得到了空前的发展进步),在干燥控制、烧成周期、单位能耗等方面,都开始追赶国外窑炉品牌,并使得造价显著降低,从而大大降低了陶瓷行业的投资门槛,也就迎来了我国陶瓷行业雨后春笋般的迅猛发展期。到现如今,我们窑炉热工装备,完全实现了自给自足的能力,并且在干燥窑炉可操控性、实用性等很多方面性能,超越了国外窑炉公司提供的窑炉热工设备(比如在2020~2021年佛山佳窑对广东河源某企业的进口热工设备干燥窑和烧成窑的技改优化升级,帮助该企业有效地降低了单位能耗,同时日均产量也得到了有效提升),对我们近15年来的陶瓷企业节能减排,降低企业生产成本方面,起到了十足的促进作用。特别是近5年来专业技术型窑炉公司更新的新型节能型窑炉,在窑炉的三带比例设置、窑炉干燥窑风管路的合理设计、窑炉干燥窑的内宽内高结构优化、燃烧设备的选型与配置、风机及变频器的选型、新型耐火保温材料的运用等等方面,都比早期有了很大的优化升级,取得了日均产能大大提升、单位能耗显著下降的成绩。陶瓷企业,越来越明显感觉到,装备上的优胜,对在生产过程中的优势,起着十分关键的作用。所以,从节能减排的角度看,陶瓷企业淘汰落后的窑炉热工设备(特别是2010年以前兴建的窑炉干燥窑),选用新型节能型热工设备及整体优化技术(多层干燥窑、宽体辊道窑),笔者认为,有着十足的必要。

节能减排,一方面,我们要做节能,另一方面,我们要做减排。减排,其实在我们陶瓷行业中,起步相对较早,是因为当时的环保治理与清洁生产政策,即“环评”导向所致。环保治理,主要从排放治理开始,事实证明,这是件功德无量的重要决定。笔者回想上世纪九十年代到广东佛山陶瓷产区时,那时的南庄、小塘,到处是陶瓷厂,同样到处是污染。白天,灰濛濛的,陶瓷厂周边道路边的树叶根本见不到纯绿色,夜晚,根本见不到星星。后来到山东淄博产区、临沂产区、四川夹江产区、江西高安产区、河北高邑赞皇产区、辽宁法库产区、河南内黄产区、湖北当阳产区等等,早期没有重视环保的陶瓷产区,无一不是环境污染严重的,有的地方,甚至附近老百姓的田地里,庄稼都长不出来或枯死。因为“环评”,对政府官员、对企业都具有一票否决权之后,陶瓷企业开始了重生之道,建陶之都——佛山率先提出了“腾笼换鸟”概念,外迁生产基地,打造总部经济,佛山的空气质量得到了空前的好转。大佛山产区的肇庆、清远、江门、河源、云浮等分产区,因为陶瓷企业将环保治理作为必修课,在环保设备方面加重投入和使用,实行了在线监测,集中脱硫、硫硝、布袋除尘,将排放废气的有害气体和颗粒物大大降低,从而取得了陶瓷产区环境显著改善的良好局面。特别是一些头部陶瓷企业,积极响应“绿水青山”政策,深入开展清洁生产,科学规划,在生产厂区内部就大搞植被绿化(没有好的空气质量和土壤质量,植被是难民养活的),绿色工厂,目视化管理,大大改善了人们对陶瓷企业的印象。到如今,生产区域的环保治理水平和厂区绿化程度,已经成为了很多优秀陶瓷企业对外展示和宣传的名片。比如,2020年风光无限的大板岩板企业,基本上都是全新的厂房顶、车间顶棚、地坪漆、全新的生产设备,以及标志明显的参观“绿色通道”,更有甚者,还配置了专门的观光车。到这样的企业,完全耳目一新,不再闻到刺鼻的酚水焦油味道、烟气味道;不再车间走一圈黑皮鞋就变成了灰皮鞋,甚至噪音都大大降低了。所以,陶瓷企业,只要我们有决心去节能减排,我们也一定能做到企业的高端大气上档次。

陶瓷产品,我们常识性关注的是其功能性,即装饰美观性和防污防滑耐磨防冲击等实用性。对于陶瓷墙地砖,笔者一直在试问,在满足其功能性的前提下,我们的室内装修使用的瓷砖,真的需要那么厚么?底坯真的需要那么白么?如果从节能减排的角度出发,我们是不是可以将瓷砖减薄一点呢?当然,现阶段,已经有很多企业在引导终端消费者,接受减薄的瓷砖。根据某陶瓷企业做的生产对比,同样产品编号的瓷砖,厚度减薄10%,其单位烧成燃耗可以降低5~6%,这既做到了节能,也同样做到了减排。当然,瓷砖产品减薄轻质化,以节能减排方面远不止这两点的好处,还有在生产环节中大大节省下来的粉料使用量(矿产资源消耗减少),还有节省成型压力消耗的电耗,节省磨边所需要的电耗,节省包装耗材;还有因同一平方砖重量降低后在运输过程中消耗的燃油费用(这里也是“双碳”目标中的一个重要环节);还有工人施工过程中的因瓷砖轻质化后的工作效率提升,所耗用的铺贴粘接成本的降低……

当然,瓷砖减薄轻质化,既取决于终端消费者的接受程度,也取决于国家标准的限定执行。从生产者角度出发,瓷砖减薄轻质化,对节能减排效果显而易见,但是这首先得保证瓷砖的两大功能不被减弱。瓷砖的装饰效果和防污性与耐磨度,对于当下大行天下的釉面装饰砖来说主要取决于釉面和花色,这点只要不是瓷砖一次性减薄太大,就影响不大,可以忽略。但瓷砖的抗冲击性即抗折强度,以及因为减薄之后的干燥成活率和烧成变形度(比如“棒印”、“波浪纹”“模具印”等),是重点要提前考虑到的。没有了产品品质的保障,单方面的节能减排,是完全没有意义的。这就对干燥窑、窑炉等热工设备以及釉线辊台等辅机设备提出了更高精度的要求,对干燥窑窑炉的热工调试控制水平,也提出了新的挑战(因为减薄,往往伴随着砖形控制的难度增加)。所以,只有贴近生产现场,针对产品工艺特性调整而钻研的热工设备及操作手法,对于陶瓷企业而言,瓷砖减薄才是更为落地的考量因素。

2-5 旧设备的升级与技术改造,挖潜降耗

近30年来我国的陶瓷企业发展迅猛,因其准入门槛不高,很多之前没有任何陶瓷背景的企业家,也先后进入了陶瓷行业,陶瓷行业呈现一派百花齐放百家争鸣的气象。闻道有先后,术业有专攻,低门槛也就导致了存在良莠不齐的情况出现,有企业关门倒闭,有企业扩大规模。当行业形势一片大好时,我们的陶瓷企业积极更新换代建大窑,建新窑,就像2020年大板岩板表象为欣欣向荣的时候,很多企业大刀阔斧的上新窑新设备,甚至不惜代价追求“高大上”地引进国外设备,结果行业一不景气,收回投资成本周期就不在原本计划之内了。现如今,陶瓷行业,产能过剩严重,国家房地产政策收紧,加上这两年陆续出现的房地产企业“爆雷”,已经不再是十年前那样到处充满挣钱机会的行业了。

此时此刻,“能评”考核下,我们的陶瓷企业思考公司利益的思路,就应该着重于修炼内功,重视旧设备的升级与技术改造,充分挖潜降耗。旧设备的升级与技术改造,技改周期短,相对投资少,有利于企业的快速转型需要。根据笔者走过的陶瓷企业,总结得出,因为陶瓷行业发展快速,3~5年前所设计的干燥窑烧成窑结构,往往已经落后于当下的陶瓷产品的干燥和烧成需求,其存在技改优化得升的空间,存在节能降耗减排的空间。如果是更早期所兴建的窑炉,特别是一些相对以低价取得市场的窑炉公司兴建的窑炉干燥窑,如果近两年没有经过专业性针对性的技术改造,那么其生产线存在的节能降耗空间,提产增效空间,是相当大的。

0

0

( 图表2 )

( 图表2 )